Frezowanie CNC – czym różni się od tradycyjnego?

Frezowanie wygląda prosto: narzędzie obraca się, materiał jest zdejmowany warstwa po warstwie, a detal zyskuje kształt. Różnica zaczyna się wtedy, gdy trzeba wykonać serię identycznych elementów, utrzymać wąskie tolerancje, zrobić kieszenie, fazy i promienie w wielu płaszczyznach, a do tego nie tracić czasu na ciągłe ręczne ustawianie. W tym miejscu frezowanie CNC przestaje być „alternatywą” i staje się innym sposobem organizacji całego procesu.

Czym jest frezowanie tradycyjne?

Frezowanie tradycyjne opiera się na ręcznym sterowaniu maszyną. Operator ustawia detal, dobiera narzędzia, a następnie prowadzi posuwy i ruchy osi przy użyciu pokręteł, dźwigni lub prostych układów wspomagających. Dużo zależy od doświadczenia: odczytu podziałek, wyczucia materiału, kontroli bicia, oceny wióra i dźwięku skrawania.

Taki sposób pracy dobrze sprawdza się przy naprawach, pojedynczych detalach i prostych kształtach. Ma też ograniczenia. Każde kolejne ustawienie zwiększa ryzyko błędu, a powtarzalność serii bywa trudna do utrzymania, jeśli wiele czynności zależy od ręki operatora.

Czym jest frezowanie CNC?

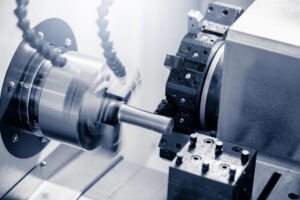

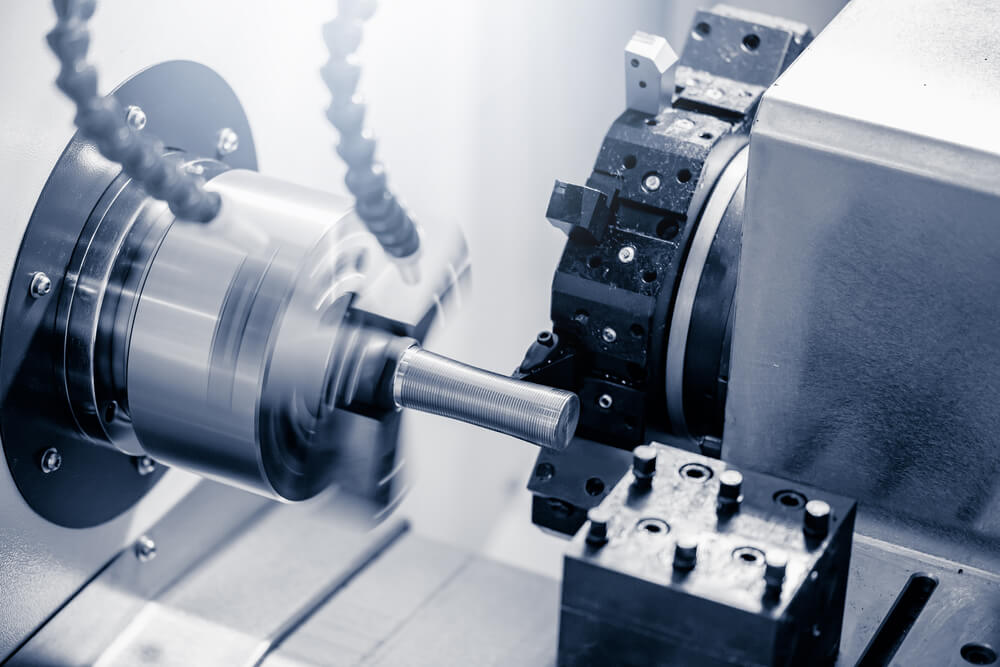

Frezowanie CNC (Computer Numerical Control) polega na tym, że ruchy osi i praca wrzeciona są sterowane programem. Operator nie „prowadzi” maszyny ręcznie. Przygotowuje proces: bazowanie, dobór narzędzi, ustawienie punktu zerowego, mocowanie, a następnie uruchamia program.

Program powstaje na podstawie rysunku lub modelu 3D. Często korzysta się z CAM, który generuje ścieżki narzędzia i kod NC (np. G-code). Dzięki temu frezarka CNC lub centrum obróbcze CNC powtarza te same ruchy z dużą dokładnością, detal po detalu, zmiana po zmianie.

Dokładność i powtarzalność: największa różnica

W frezowaniu tradycyjnym dokładność wynika z umiejętności operatora i stabilności ustawień. W CNC dokładność wynika z geometrii maszyny, sztywności układu, pomiarów baz i narzędzi oraz jakości programu.

Najważniejsza jest powtarzalność. Jeśli masz serię 200 identycznych elementów, CNC daje przewidywalny wynik. Detal nr 1 i detal nr 200 są „z tej samej matrycy procesu”. To ogranicza odpady, ułatwia kontrolę jakości i skraca czas korekt.

Złożone kształty i liczba osi

Tradycyjna frezarka najlepiej radzi sobie z obróbką w prostych płaszczyznach. Da się zrobić wiele, ale często wymaga to wielokrotnego przekładania detalu, dodatkowych przyrządów i czasochłonnych pomiarów.

W CNC zyskujesz swobodę. Obróbka 3-osiowa jest standardem, a przy centrach 4- i 5-osiowych możesz obrabiać element pod różnymi kątami bez zdejmowania go z mocowania. To zmniejsza liczbę ustawień, poprawia geometrię i pozwala wykonać detale, które w podejściu tradycyjnym byłyby drogie albo ryzykowne.

Czas, koszty i organizacja produkcji

Frezowanie tradycyjne ma niższy próg wejścia, jeśli mówimy o pojedynczych pracach. Uruchomienie jest szybkie: ustawiasz i robisz.

CNC wygrywa, gdy liczy się czas cyklu, stabilność i skala. Przy serii koszty rozkładają się inaczej: więcej pracy idzie w przygotowanie programu i procesu, a mniej w samo wykonywanie kolejnych sztuk. CNC ułatwia też planowanie produkcji, bo czas obróbki jest bardziej przewidywalny.

Wymagania wobec operatora

W tradycyjnym frezowaniu operator jest „sterownikiem” i kontrolą jakości w jednym. W CNC rola przesuwa się w stronę przygotowania procesu: ustawienie baz, kontrola narzędzi, dobór parametrów, pilnowanie mocowania i korekt.

To inny zestaw kompetencji. Mniej ręcznego prowadzenia, więcej pracy z dokumentacją, pomiarami i logiką programu.

Podsumowanie

Frezowanie CNC różni się od tradycyjnego tym, że przenosi powtarzalność i kontrolę procesu do programu oraz mechaniki maszyny. Tradycyjne podejście zostaje tam, gdzie liczy się szybka, jednostkowa robota i duża elastyczność operatora. CNC dominuje w produkcji seryjnej, w detalach złożonych, przy wymaganiach jakościowych i tam, gdzie liczy się stabilny wynik.

Jeśli planujesz rozwój obróbki skrawaniem, rozważ frezarki CNC i centra obróbcze dopasowane do Twoich detali i materiałów. W ofercie RICHO Polska znajdziesz rozwiązania dla produkcji, a na stronie firmy możesz sprawdzić dostępne technologie i kierunki wsparcia przy doborze maszyny.